项目建设目的

油气田开发试采期间,试采井存在天然气放空现象,造成资源浪费和环境污染。仅乌审旗一处,每年约百口试采井,每口井的天然气量每天10-20万方,试采周期约12天,以百口井计算,全年放空气约为1.2--2.4亿方。回收试采井放空天然气既增加产气能力,又节约能源,减少环境污染,势在必行。

项目基本概述

气井压裂结束后,半小时左右开始放喷操作;放喷初期放喷物主要为井内的压裂液或压裂砂等;待放喷一段时间后进入放喷中期,井内气相增加,逐步形成气相流通,并不断带出井内的残余液相或砂砾;当放喷气中携带液量很少时,进入放喷后期,需要间断式放喷,带出井内的残留液固相。

现场调查

一、?放喷初期:

不含天然气阶段(点火不着),这个阶段大约3-4小时,使用4-6-8-10mm油嘴及敞开放喷,出口排量控制在12-30m3,液量总计约有60-80m3,支撑剂返出时间在开井40分钟-1小时之间,高浓度返出量在0.5-1m3左右,时间大约一小时左右,油压下降至5--0MPa。

二、放喷中期:

有天然气喷出,点火可着,这个阶段大约8-10小时,这个阶段放喷油压开始缓慢上升,井口压力油压5-10MPa(油压最高10MPa以上)、套压3-5MPa,采用10-8-6mm油嘴控制放喷(畅放),气量逐步增加,出口流速增加,液量逐步减少10-5m3-液体雾化,支撑剂返出量较少。

三、放喷后期:

放喷气中液相、固相很少,气井实施间断放喷,井口压力、套压一般为20-23MPa。

技术方案介绍

1.针对试采井点多、面广、气量较大、气量和压力变化大,工况变化大的特点,我公司提供拥有自主知识产权的移动式零散气回收装置,实现除砂和放空气的有效回收。现场采用移动式橇装、模块化处理设备,采用我公司研制的高压除砂器和节流制冷的技术,可以较好的除砂和脱液.适应进口压力1--25Mpa的压力变化范围,满足气量500-4000立方/小时的大范围变化.

2.移动式零散气回收装置可以迅速安装,多台组合,满足各种条件要求。

3.为了适应偏远试采井放空天然气回收, 装置尺寸不宜过大,所选用的设备要有较大的适用范围,形成模块化橇装组合、多橇搭配, 根据需要调节处理能力和适应不同气质组分,实现设备的重复利用。

国内外除砂技术和设备简介

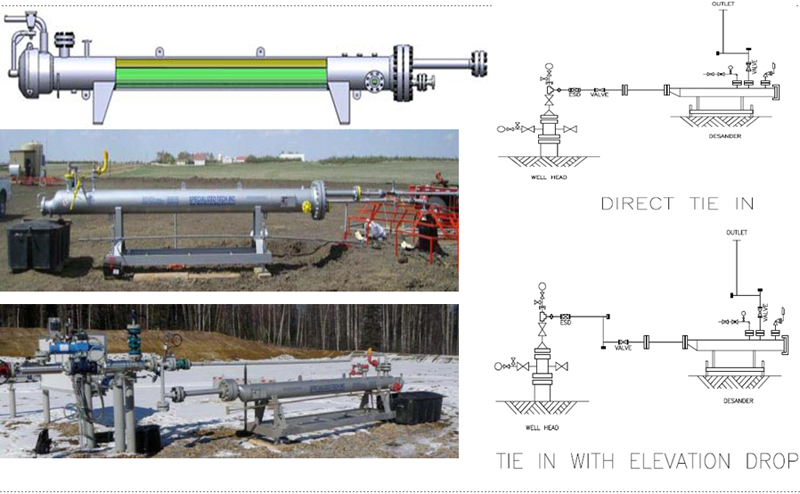

1.加拿大SDI公司的除砂器

SDI产品和技术特点

已经在世界陆地油田和海上油田广泛使用,除砂器内部没有复杂部件,无压力损失,进出口压力要求低于15m/s,大于30m/s会出现腐蚀损坏危险.除砂器中的存砂和液体需要定期人工处理.安装有压力,存砂和存液监测报警,和GPRS数据远传控制系统。

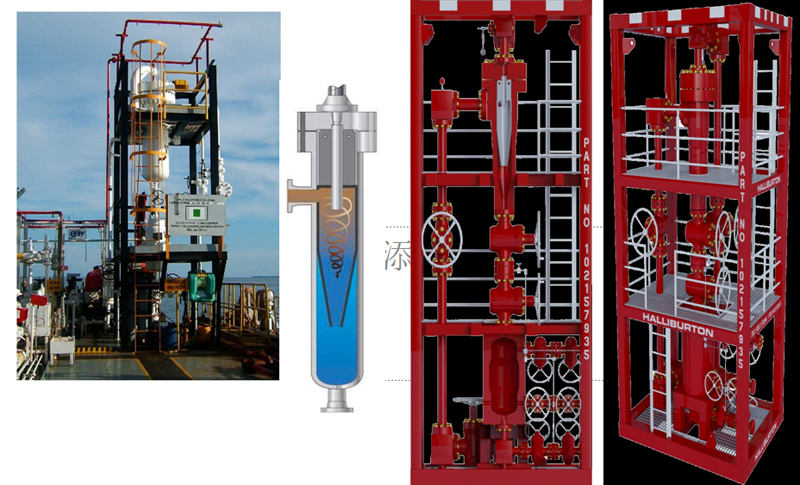

美国LAKOS公司除砂器

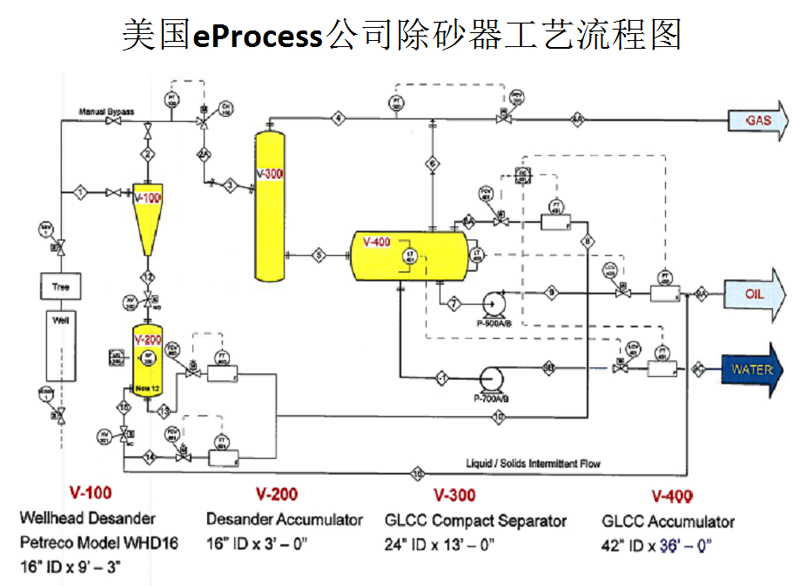

美国eProcess公司除砂器

最大气体流量18,600 Sm3/hr,液体流量6 m3/hr,除砂率99%,工作压力高.

缺点是体积大,短期应用不方便搬迁和安装.

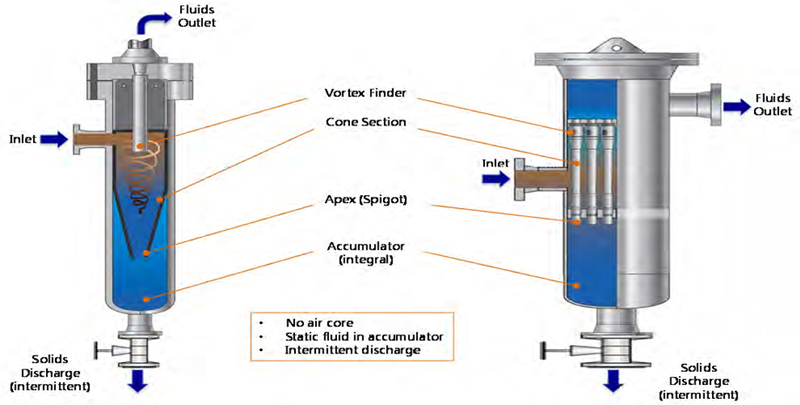

带滤芯除砂器分为单芯和多芯,都是靠旋流和重力分离除砂气体从上部排出,固体和液体从下部排出.

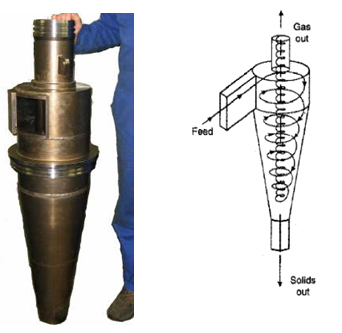

建议采用旋流式除砂器

根据国内外油气田除砂器的应用实践,我们建议采用改进后的旋流式除砂器,可以比国外同类产品降低投资2/3。

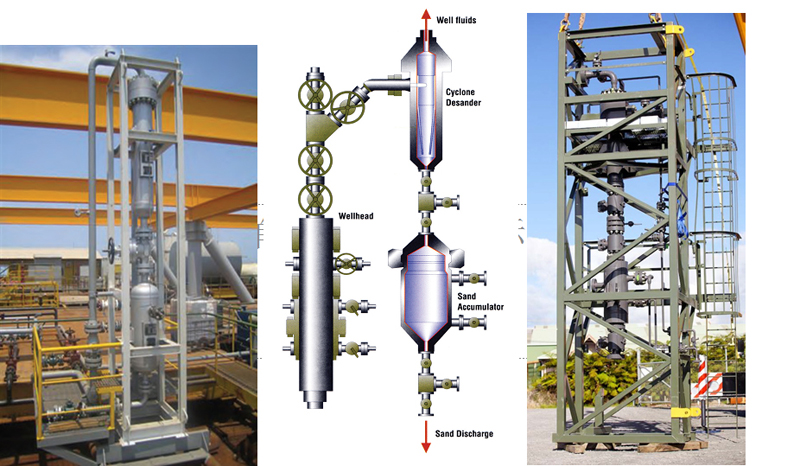

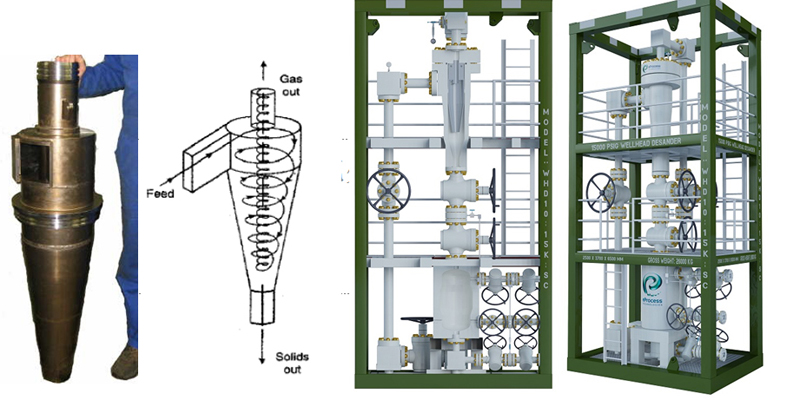

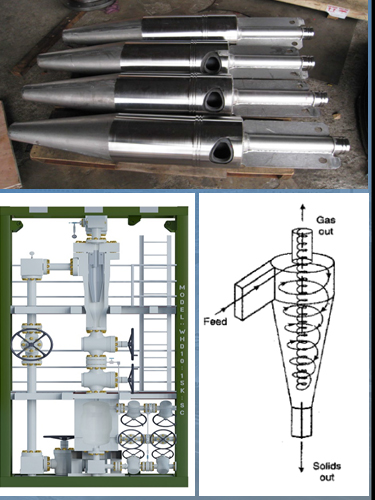

H-SONG旋流式除砂器

旋流除砂器由于结构简单、分离效果良好、无运动部件且易于维护等诸多优点,广泛应用于各分离领域。将旋流筒作为内构件,安装在超高压容器内部,可实现井口旋流除砂。与传统的井口滤式除砂器相比,在提高除砂效率的同时,降低了排砂工作强度。

技术参数

工作介质: 油、气、水

最高工作压力: 50 Mpa

工作温度: -29℃~121℃

最大气体流量: 500000sm3/d

最大液体流量: 150sm3/d

分级粒度 0.1mm

允许最大压降: 0.5MPa

H-SONG除砂装置

(1)针对试采井点多、分布广、气量大、瞬时流速和压力等工况变化大的特点,我公司提供拥有自主知识产权的移动式零散气回收橇装装置,实现除砂和放空气的有效回收。我公司研制的H-SONG式高压除砂器,可以实现较好的除砂和脱液,适应进口压力在1--25Mpa的变化范围,满足500-4000立方/小时的大范围气量变化。

(2)移动式零散气回收橇装装置可以迅速安装,多台组合,满足各种条件要求。

(3)移动式零散气回收橇装装置, 适应能力强,工作范围广,可根据需要调节处理能力和适应不同气质组分,满足不同现场的工作环境。

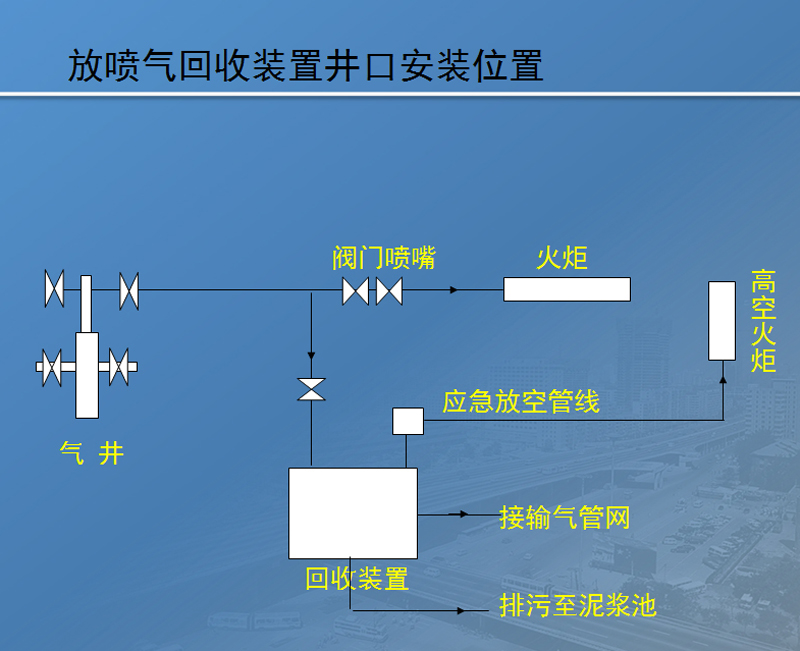

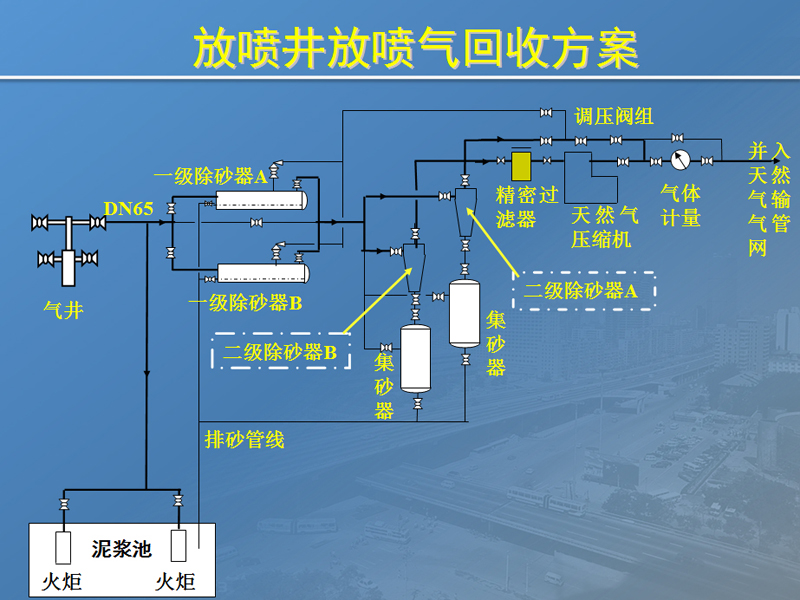

工艺流程简述

放喷气从放喷井直接进入一级卧式扩大管除砂器,一级除砂器两台并联,在运行中一运一备,当压力超高时,除砂器自身安全阀开启,进行压力超高保护;经过一级除砂器后,气相进入二级旋流式除砂器,二级除砂器同样采取两台并联,在运行中一运一备;经过两级除砂后,气相进入增压机增压、计量,或不经增压直接计量后,进入天然气管输系统。一、二级除砂器分离出的液相直接排放至现场的泥浆池。

生产操作简述

(1)放喷初期:因放喷气中天然气含量少,不做回收,此时,放喷井保持原放喷流程,直接放喷至泥浆池。

(2)从放喷第二阶段开始:放喷气直接进入一台一级卧式扩大管除砂器(工作压力在25MPa以内),对放喷气进行初步脱液除砂;针对放喷初期液量较大的情况,一级除砂器排液系统可以连续排液,如果这台除砂器内部积砂多时,则启动另一台除砂器,这台除砂器停运,进行人工排砂;

(3) 从一级除砂器出来的气相进入二级旋流式除砂器,二级除砂器同样一运一备,当一台储砂罐储满砂后,启另一台,这台停运、排砂;从二级除砂器出来的气相如果压力低于3MPa,则气相通过精密过滤器过滤后进入增压机进行增压至3MPa 以上;如果从二级除砂器来的气相压力高于3MPa,则越过增压设备直接经过计量后进入天然气输气管网。

一级卧式扩大管除砂器

另外除砂器安装有压力,存砂和存液监测报警;除砂器容积为1.97立方米,实际运行中存砂量可达到0.5方,清除除砂器内的砂粒需要人工处理。除砂率在90%左右。

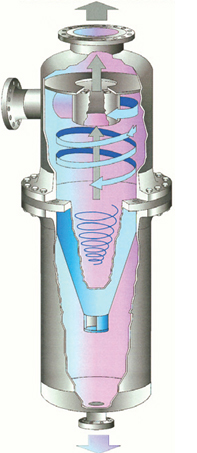

二级旋流除砂器

井口旋流除砂器的工作原理:

井口旋流除砂器是依据细粉砂的特点,专门针对细粉砂而开发的井口除砂器。其工作原理是:强制改变携砂流体的流向由直线形式转变为螺旋形式,使流体产生旋转流场,在离心力及重力的联合作用下,使相对密度较大的砂粒被分离进入集砂器,从而达到砂粒与油气水自动分离的目的。集砂器内的砂粒可在该除砂器停用后用气吹出,除砂率达到99%。

生产过程中安全因素分析

1. 冲蚀:

冲蚀是由于高速度流体携带有固相物造成。冲蚀常出现在管线内部,在缩颈处,拐弯处和在具有紊流的地方。冲蚀可把管件在几分钟内切割开,造成整套管路系统的损坏,并且这种损坏是不可修复的,这种损坏在外观目视是无法看得见的。

2. 高压

高压的危险在于其高压无控制地释放(20升10MPa的气体压力所存的能量相当于250克TNT炸药释放的能量)操作除砂器打开容器管线设备时,要极其小心以避免压力的突然释放,尤其是预计到有固相物存在时,更要小心积存的压力!

3. 本装置原料和产品按可燃气体火灾危险性分类,属于甲类易燃易爆物品,属于无毒物质。

4. 本装置是处于易燃易爆气体的场所,应做好防火、防爆工作,严格操作程序,做好巡检工作,防患于未然。生产时应遵守用火制度和管理好火种。

必须加强管理, 防止事故发生。

供货与服务

合同签订后60天内供货.

现场技术人员指导使用.

考虑砂蚀对内芯的损耗,厂家保证除砂器备件的按合同供应.

所有设备采用橇装式结构,方便搬迁

汇森能源 竭诚服务

我国各油田每年都有数千口油气井在试采期面临放空气的回收问题,一方面是巨大的能源浪费,另一方面环境污染也使企业面临当地政府的巨大压力,青岛汇森能源设备股份有限公司发挥行业领先者的技术和设备研发优势,竭诚服务用户,携手共创未来!