1.概述

我国陆地油田天然气资源丰富,而且相当一些油田不伴生气中富含C3以上的重烃,对天然气进行加工,以回收其中的重烃,不但对能源的合理利用来说是必要的,对天然气的净化,一达到外输或作为燃料等要求,也是必经的一步。目前,由于种种原因,油田的开发与天然气的加工及综合利用难以达到同步,造成了相当量油气资源的浪费,不是白白放空烧掉,就是作为燃料消耗。特别是油田处于前期开发或小区块油气田,情况更是严重。

近十年来,青岛汇森石油天然气有限公司(原青岛石油开然气技术开发公司)开发、生产的中、小型撬装天然气处理装置(系列)为油气资源的充分、合理利用提供了条件。从目前已建成投产的装置来看,均取得了很好的经济效益和社会效益。

本LPG回收工厂由撬装LPG回收装置、产品储存设施等组成。

工厂全部工艺设备、仪表立足国内,不但易损件及配件、维修等容易解决,而且在保证质量的前提下可节省大量的投资。

2 工厂设计基础条件

由于本项可行性研究未针对某一具体建设地点,因此,有关设计基础条件根据绝大多数油气田的情况而确定如下。原料气组成选定一重烃含量中等水平的天然气为例,如果≥C3组份更高,则效益更为明显。

2.1原料组成

以下假设的油田伴生气为例,≥C3组份含量为329.5g/m3

组 份 组成(mo1%)

N2 0.00

CO2 0.034

C1 74.11

C2 10.94

C3 8.28

1C4 3.62

nC4 1.71

iC5 0.92

nC5 0.20

C6 0.16

C7 0.04

C8 0.01

合 计 100.024

注:(1)伴生气中含饱和水蒸气;

(2)伴生气中含H2S≤20PPm(V)

2.2 处理能力

1×104m3/d

装置设计处理能力: 2×104m3/d

5×104m3/d

10×104m3/d

操作弹性为正常处理能力的70%~130%。

2.3 界区条件

工厂边界条件如下:

温度(℃) 压力(MPa?G)

伴生气进工厂 20~40 0.10~0.15

干气出工厂 30 0.30~1.5

注:干气出工厂压力可根据需要随意调整。

2.4 产品方案

2.4.1产品方案与收率

本工厂生产LPG、稳定轻烃两种产品,另外付产干气。在设计原料组份条件下,设计丙烷收率不低于90%,综合收率>96% 。

2.4.2产品质量

⑴LPG:符合《油气田液化石油气》(GB9052.1-88)要求。

C3+C4 ≥92%(mol)

C1+C2 ≤3% (mol)夏 ≤5%(mol)冬

C5 ≤5% (mol)夏 ≤5%(mol)冬

⑵稳定轻烃:符合《稳定轻烃》(GB9053-88)1号轻烃产品标准。

2.5 开工天数

工厂设计年开工时间8000小时。

2.6 工厂建设范围

本项可行性研究所包括的工厂建设范围包括:一套撬装式的LPG回收装置;配套的LPG、稳定的轻烃储存与装车设施以及相应的值班办公室、配套的公用工程设施。

3 技术经济指标

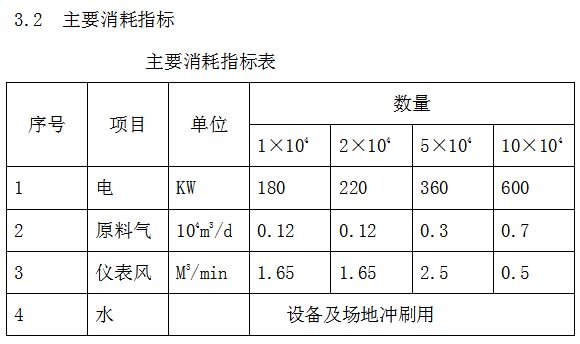

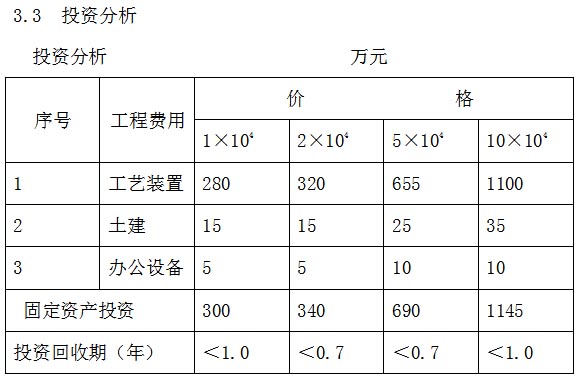

3.1 主要技术经济指标汇总和投资分析

注:⑴装置处理能力+20%。

⑵轻烃价格按4800元/吨计算。

注:如果大于标量或C3组份较高,销售价格各地也相差很大,则效益更佳。

4 工艺方案说明

建设小型撬装LPG回收工厂,社会效益是考虑的一个因素,经济效益则是必须考虑的另一个重要因素。要想工厂建成后具有较好的经济效益,则必须选择油田伴生气中≥C3组份含量较多的地方建厂。当天然气中≥C3组份含量较多时,采用丙烷压缩制冷和膨胀机制冷这一外冷工艺以回收LPG是最为合适的,该工艺不但投资较少,而且C3收率高,装置操作弹性大,具有较好的推广应用前景。

4.2 工艺说明

4.2.1 原料气压缩

原料气由厂外进入原料气分离器(D-100)内,分掉所携带的机械杂质和油、水等液体,而后进入压缩机一级吸入罐(D-101)进一步脱出所携带的液滴,接着干净的原料气进入原料气压缩机(K-101)的一级缸压缩至0.60Mpa,并经压缩机中冷器(E-101)冷却到45℃后送入压缩机一级排气灌(D-102)进行气、液分离,由顶部分出的气体送至原料气脱水部分进行脱水处理。

经脱水处理后的干原料气(含水量10PPm(V),水露点-60℃)返回到K-101的二级缸,继续压缩至2.25Mpa?G,经压缩机后冷器(E-102)冷却至45℃后进入致冷部分。

4.2.2原料气脱水

从D-102顶部出来的原料气(0.60Mpa?G,45℃)进入原料气干燥器(D-301A/B)中的一个进行分子筛吸附脱水处理,使原料气中的含水量降至10PPm(V),经原料气过滤器(F-101)过滤掉分子筛粉尘后回到原料气压缩部分继续增压。

两台原料气干燥器采用8小时手动切换工作,当其中一台进行吸附脱水时,另一台进行再生和冷却。吸附时间为8小时,再生和冷却时间分别为5小时和3小时。

4.2.3 原料气致冷及产品分离

经E-102冷却后的原料气进入冷箱(E-103),与外冷冷剂、脱乙烷塔顶干气及高压分离器(D-106)顶出来的干气换热,膨胀机制冷使其温度降至-90℃后进入D-106进行气液分离。从顶部分出的气体经节流后进入E-103换冷至30℃,然后作为干气一部分直接出工厂,一部分作为燃料气;D-106内的液体NGL截流后进入脱乙烷塔(C-101)进行产品分离。

在C-101中,NGL所携带的甲烷、乙烷等气体从塔顶脱出,经截流后进入E-103换热至30℃后进入D-102;从塔底出来的液体进入脱丁烷塔(C-102)。塔底的再沸由自C-102底来的稳定轻烃供热。

在C-102中,C3+C4组份从塔顶分出,经脱丁烷塔顶冷凝器(E-104)冷却到40℃,使其全部冷凝成液体后进入脱丁烷塔顶回流罐(D-105),随后液体自D-105进入脱丁烷塔回流泵(P-101)增压后,一部分作为C-102塔顶回流,一部分作为D-105回流,再有一部分作为LPG产品送入LPG储罐。C-102底的≥C5介质分两路走,一路进天然气气油冷却器(E-106)冷却到40℃后作为稳定轻烃产品进入稳定轻烃储罐,另一路进脱丁烷底重沸泵(P-102 )先去C-101为其塔底重沸供热。再经脱丁烷塔底重沸炉(H-102)加热后回到C-102塔底,为塔底重沸供热。

4.2.4 制冷系统

LPG回收装置设置制冷系统是为了给原料气制冷提供外部冷量,该系统采用单级蒸发循环制冷和膨胀机制冷,冷剂为装置自产的以C3+C4为主要成份的介质,可根据不同的制冷深度要求对冷剂组成进行调配。

4.2.5 公用工程

工厂的工艺冷却采用循环水冷却。

⑴压缩机组冷却系统

原料气压缩机K-101,丙烷制冷压缩机K-201的机组冷却采用45%(重)乙二醇水溶液密闭循环使用,在气温高于0 ℃的季节也可采用一般的软化水。

⑵供电、防雷与静电接地

工厂用电为380V,电源由厂外提供。

工厂内的工艺设备与管线采用同意的接地网系统。

4.2.6 产品储存与外输

工厂设置配套的LPG、稳定轻烃储灌,并分别设LPG、稳定轻烃装车泵,产品装车出厂。

LPG、稳定轻烃储罐分别设一台;在本组份条件下,LPG储罐可满足6天的储量,稳定轻烃储罐可满足20天的储量。

5 主要工艺设备选择

5.1 选择原则

⑴工厂全部工艺设备立足国内,节省投资,配件容易采购,维修方便。

⑵所选设备皮实耐用,生产运行可靠性好。

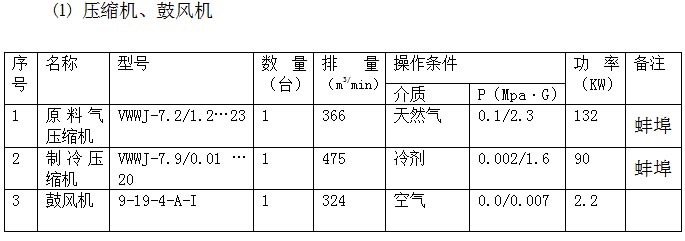

5.2 主要工艺设备清单(以2×104m3/D装置为例)

6 自动化水平

考虑到小型LPG回收装置的投掷经济性,结合目前我国各油田操作人员的素质因素,本工厂不追求极高的自动化水平,而体现出"少而精"的特点。而对影响正常生产运行的重点部位和参数则一定要上质量好,水平的仪表。这样,即达到了控制工厂投资,同时又使工厂达到相当的自动化水平。

7 工厂设统一火灾检测、报警系统,在LPG回收装置区及储罐区设可燃气体检测报警系统。

在装置区及储罐区除设置地下消防水管网外,尚配备一定重的干粉,泡沫火器。

8 岗位定员

装置定员分管人员和上岗操作人员,管理人员设二人,相当于正、付站长,分别由工艺过程师和机械工程师担任,其他操作人员需经专门培训方能上岗 。本厂定员如下;

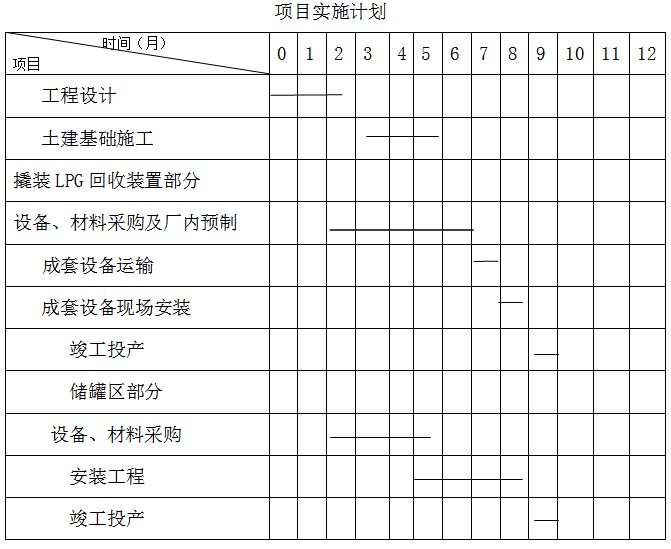

9 项目实施计划

项目一旦立项,只要资金到位,可在6—7月内建成投产。

10 问题及建议

(1)本可行性研究是根据我们所掌握的有关资料进行编制的,没有针对某一特定的对象,因此,在考察具体地点时,可据地进行调整。

(2)选择建厂地点时,一定要选择天然气中≥C3组份含量较高的地方,只有这样,才能有较好的经济效益。

(3)LPG回收装置最大处理天然气可达额定处理量的130%,若有充足的气源,确保装置在此工况下运行,效益将很是可观。

11 附图

11.1附图一: 工艺原则流程图

11.2附图二: 总平面布置图