1 概述

1.1 编制依据

1.1.1 工程设计、施工有关规范标准

1.1.2 工程招标书

1.2 设计范围

工程设计范围包括原料气进1.0—5.0×104m3/d混烃回收装置,至干气出装置及混烃产品储存、装车外运所需的工艺装置及系统配套工程,包括主体装置一套及配套的产品储运系统、供变配电系统等。

1.3 设计原则

1.3.1 采用成熟可靠的工艺技术,流程尽可能简化,做到投资少,见效快。

1.3.2 选用可靠耐用的工艺设备,设计先进的自动化水平,使装置适应性强,操作安全、简便、可靠,确保长周期平稳运转。

1.3.3 在满足工艺要求的前提下,尽可能选用国产化设备及利用现有的设备,以节省工程投资。

1.3.4 合理布置装置平面,达到既满足安全生产,又能节省占地的目的。

1.3.5 严格按现行的国家或行业标准、规范进行设计,满足环境保护的要求,满足安全及工业卫生的要求。

1.4 装置概况

建设该工程的目的,是为了对进不了管网的天然气脱除其中的水和硫,回收混烃,以满足天然气压缩对其压力及露点的要求。以期取得较好的经济效益。

装置规模

混烃回收装置设计额定处理能力分为

1.0×104m3/d,

3.0×104m3/d,

5.0×104m3/d,

操作弹性80%~120%。

1.4.1 工艺技术特点

混烃回收装置采用原料气压缩、分子筛脱水、丙烷制冷工艺。其特点是对原料气组分的变化适应性强;设备管道布置紧凑,节省占地。

1.4.2 界区条件

本工程设计边界条件如下:

温度(℃) 压力(MPa?G)

?原料气进装置 常温 0.1—0.2

?干气出装置 常温 0。4--1.6

?含油污水出装置 常温 0.12

?放空瓦斯出装置 常温 0.05

?消防水进装置 常温 ≮0.8

?新鲜水进装置 常温 0.3

1.4.3 年开工时间

装置设计年开工时间为8000h(330天)。

1.5 装置自动控制水平及仪表选型

1.5.1 概述

本工程设一座控制室,布置在轻烃回收装置内,采用电动仪表系统。装置区、罐区的工艺参数集中指示、调节、趋势记录、越限报警。设独立的可燃气体检测报警系统。

1.5.2 仪表选型

本装置属于易燃易爆场所,选用本质安全防爆仪表和隔爆仪表,并且达到规定的防爆等级,本质安全防爆仪表防爆等级不低于Ex iaⅡBT4,隔爆仪表防爆等级dIIBT4。

温度就地检测选用双金属温度计;温度信号远传时,低温场合选用热电阻测温元件,高温场合选用热电偶测温元件。

压力就地检测一般选用弹簧管压力表,振动场合选用耐振压力表;压力信号远传选用直接安装式压力变送器。

流量检测仪表,根据本装置工艺管径小、介质干净等情况,液体流量测量选用转子流量计,气体流量测量选用旋进旋涡流量计,自带温度压力补偿功能。

液位就地检测选用玻璃板液位计,低温场合选用防霜式玻璃板液位计,信号远传选用外浮筒液位变送器。

可燃气体检测探头选用催化燃烧型。

安全栅选用齐纳型。

调节阀选用电动调节阀。

1.5.3 可燃气体检测报警系统

可燃气体检测仪和报警仪要成套提供,报警仪采用壁挂式,要求报警仪组合成一体安装。

1.5.4 控制方案简介

本着节约投资的原则,控制方案力求简化、实用。本装置控制回路少,控制方案简单、经典,均为单回路控制。

压缩机系统设置联锁保护,当压缩机润滑油压力超低、或冷却水压力超低时联锁电工配电系统停止压缩机的运转。

1.6 装置平面布置

根据现场自然条件,将新建的轻烃回收装置布置在井场附近。

2 原料和产品

2.1 原料来源

原料气组成如下:

见沙运司提供的组分表

2.2 燃料气来源

轻烃回收装置产生的干气,作为发电设备的燃料气,大部分压缩CNG外输。

2.3 产品质量

?干气

干气水露点低于-- 40℃。

3 工艺流程说明

混合烃方案:

原料气进入装置后,先进入原料气缓冲罐(V-101),在此分离掉其中夹带的少量轻油、水(游离水)、机械杂质等。分离后,气体进入原料气压缩机(K-101A,B,)一级缸进行一级压缩,而污水排至污水总管集中外输,轻油则通过轻油泵(P-101)送入稳定轻烃产品储罐中。

原料气经一级压缩压缩至0.92MPa?G,进入压缩机中冷器(E-101)冷却至40℃,再进入压缩机一级排气罐(V-102)进行气液分离,气体进入干燥工段,而其中的液体则送入V-101。自V-102来的原料气通过原料气干燥器(D-101A,B,)干燥后,经过原料气过滤器(F-101)过滤掉分子筛粉尘后进入压缩机二级缸进行二级压缩。

原料气脱水

本工程原料气干燥器设2台。当原料气通过其中一台处于脱水操作(吸附状态)时,另一台干燥器则分别进行分子筛床层的再生和冷吹操作,无热再生天然气干燥器是通过"压力变化"(变压吸附原理)来达到干燥效果。由于气体容纳水汽的能力与压力成反比,其干燥后的一部分气体(称为再生气)减压膨胀至大气压,这种压力变化使膨胀气体变得更干燥,然后让它流过需再生的干燥剂层(即已吸收足够水汽的干燥塔),干燥的再生气吸出干燥剂里的水份,将其带出干燥器来达到脱湿的目的。两塔循环工作,无需热源。天然气经压缩机压缩后到冷却器,将温度降至≤40℃,从干燥器上的进气切断阀IA(或IB)进入塔A(或B)进行除温干燥,然后从上部经止回阀CA(或CB)输出,其中约85%的干燥气经粉尘过滤器过滤后进入二级压缩。其中约15%的干燥气经过干燥器上的再生气限流阀d,进入干燥塔B(或A),作为B塔(或A塔),再生用气,再生后的含湿气由排气切断阀RB(或RA)排入外输气管线。

本设备工作再生周期为10分钟,再生过程进行4分钟时,电控箱发出讯号,将B塔(A塔)的压力逐渐升高,在4分5秒时,B塔(或A塔)的进气阀打开,使B塔(或A塔)的压力升高至工作压力值,使之在两塔交换时,压力平衡;在5分钟时,电控箱发出讯号,关闭进气切断阀IA(或IB),开启排气切断阀RA(或RB),A塔(或B塔)开始进入再生阶段,如此反复循环,不断地送出干燥天然气,同时干燥器自身也不断的得到再生。

经压缩机二级缸压缩后的原料气,压力达到2.13MPa?G,然后经压缩机后冷器(E-102)冷却至40℃后进入冷箱(E-103),在此,从E-103出来的原料气进入冷箱进一步吸收丙烷蒸发提供的冷量,温度降至-30℃,然后进入高压分离器(V-103)进行气液分离。经V-103分离后气相进入通过E-103换热到20℃后,作为干气产品直接外输。

自V-103来的液烃作为混合烃产品送至产品罐区。

为了给原料气系统提供冷量,本装置设计了制冷循环系统,以丙烷作为制冷工质。

为了给装置提供循环水,本装置设计了循环水系统。

4 主要设备选型及计算

4.1 设备选型

1)冷凝器选用浮头式冷凝器。冷箱选用板翅式换热器。

2)压缩机中冷器和后冷器选用浮头式冷凝器。

3)制冷压缩机选用V型丙烷制冷压缩机。

4)主要机泵选用屏蔽电泵。

5)原料气压缩机选用V型活塞式,其特点压缩机振动小,运行平稳。

5 装置消耗指标及能耗

5.1 能耗及节能措施

5.1.1 节能措施

在节能降耗方面主要采取以下几条措施:

1) 优化工艺流程设计,并对工艺参数进行优选,确保工厂能耗达到一个较低的水平。

2) 设计高效的再生干燥器,设备和管线采取绝热措施,减少冷量消耗。

3) 采用节能型电气设备。

4) 高、低压配电室均设无功功率补偿装置,补偿后的功率因数在0.9以上。

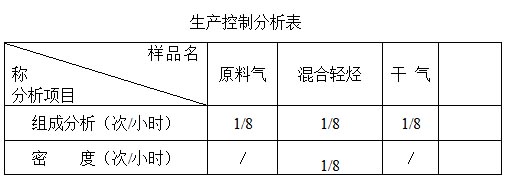

6 生产控制分析

7 安全与卫生

7.1 生产过程中职业危害因素分析

7.1.1 原料及产品

本装置原料和产品按可燃气体火灾危险性分类,属于甲类易燃易爆物品,属于无毒物质。

7.1.2 生产装置的危险分级

轻烃回收装置属于甲类装置。

7.1.3 生产装置中的危险分析

1) 本装置是处于易燃易爆气体的场所,应做好防火、防爆工作,严格操作程序,做好巡检工作,防患于未然。

2) 本装置是一个生产可燃、易燃液体的场所,而生产过程必须用火,所以生产时应遵守用火制度和管理好火种。

7.2 安全卫生设计的主要原则

1)装置在生产过程中产生的易燃易爆的物质,必须加强管理,防止泄漏,设计必须符合规范及规定,采取防范措施,防止事故发生。

2)生产装置的工艺设计中,尽量考虑选用无毒的介质作为原料,减少工艺工程中对操作人员的职业危害,使作业环境达到工业卫生标准的要求。

7.3 工程防灾设计

7.3.1 防雷电措施

工艺装置内塔类、建筑物、构筑物的防雷分类及防雷措施参照现行国家的有关规定执行,对于建筑物、构筑物一般采用装设在被保护物上的避雷网和避雷针防止击雷。

7.3.2 防静电措施

凡在生产、储运过程中会产生静电积聚的管道、容器、储罐和加工设备均做防静电接地。

7.3.3 对工作环境所采取的措施

1) 采用通风换气设施,把可燃气体的浓度控制在爆炸极限以下。

2) 尽可能地减少向大气排放可燃气体。

7.3.4 防止人体带电措施

1) 作业必须在导电或防静电的工作面上进行。

2) 在有爆炸危险的场所工作时必须穿防静电工服, 并严禁在现场脱衣服。

8 环境保护

8.1 设计原则和依据

1) 严格执行环境保护法规;

2) 本着全面规划、预防为主的原则,尽量采用不产生或少产生环境污染的工艺方案,在有不可避免的污染物出现时,首先考虑综合利用,其次针对各种污染物采取必要的措施加以处理;

3) 在噪音控制方面,首先采用低噪音设备,其次采取隔音、消音器等设施以达到标准要求。

8.2 污染源

工厂在生产过程中,污染源包括以下几个方面: 废水、废气、废渣及噪音。

8.2.1 废水

废水主要来自原料气缓冲罐、再生气分水罐的含油污水,含轻油,该部分废水的排量少于0.1t/h。

另一部分废水来自设备及装置区冲涮后的废水,含少量的润滑油,这部分废水不定期排放,只在打扫卫生时产生。

8.2.2 废气

工厂正常生产时,废气的排放来自加热炉燃烧燃料气所排放的气体,其主要成份是CO2、水蒸汽等。

在工厂开、停工或由于系统超压、安全阀排放的原因,工厂将排放烃气。

8.2.3 废渣

工厂排放的废渣是指每二、三年更换一次的废分子筛,其主要成分是碱金属硅铝酸盐,每次更换排放量约11.8m3。

8.2.4 噪音

噪音的来源主要是原料气压缩机和制冷压缩机。

8.3 治理措施

8.3.1 废水

含油污水在装置中不作处理,而将其密闭输送至龙一转和葡西联站污水处理场集中处理。

8.3.2 废气

加热炉燃烧后的废气为CO2和水蒸汽,通过烟囱在高点排放,不会对环境造成污染。

排放的烃气送到站外的放空系统。

8.3.3 废渣

更换下的废分子筛为粒状或条状,无有害成分,采用地下坑埋方式即可。

8.3.4 噪音

设计要求设备制造厂家保证在距设备一米处噪音≤80db(A),以满足《工业企业噪声控制设计规范》的要求。

9.企业定员

本工厂采取站、班组二级管理模式,工厂定员见下表。

10 采用的主要标准规范

略。

11.设备报价

橇装式混烃回收装置全套交钥匙工程,总承包价:

1万方/天 230万元

2万方/天 320万元

5万方/天 560万元

包括基础、设备安装、调试和投产)保质期一年,具体条款见合同。